G-code est le langage de programmation de votre imprimante 3D. Apprenez rapidement toutes les commandes G-Code à l’aide de notre didacticiel et de notre manuel de référence.

En utilisant le code G, un ordinateur indique à une imprimante quand, où, comment se déplacer et quelle quantité extruder tout au long du processus d’impression.

Si vous ne vous en êtes jamais encore occupé, c’est normal. Les segments tels que Cura et Simplify3D génèrent du code G «automatiquement» à partir de modèles CAO, de sorte que la plupart des utilisateurs ne voient ni ne programment jamais une seule ligne de code. Toutefois, si vous souhaitez développer une compréhension plus approfondie de l’impression 3D, il est essentiel de connaître ce langage de programmation.

Une connaissance des commandes G-code vous donnera des super pouvoirs d’impression 3D. Les personnes qui en sont capables sont capables de mieux dépanner leurs imprimantes, de contrôler tous les aspects du processus d’impression et d’identifier et de prévenir les défaillances d’impression bien avant leur apparition.

Si cela semble intéressant, cet article est pour vous. Notre objectif est de vous familiariser avec les bases. Après avoir lu ce post, vous pourrez:

Lire et comprendre les commandes de code G Écrivez-le et testez-le en ligne Utilisez la fonctionnalité de prévisualisation de Slicers pour résoudre les problèmes d’impression complexes

Commençons!

Que sont les commandes G-code?

G-code signifie «code géométrique». Sa fonction principale est de montrer à une tête de machine comment se déplacer géométriquement en 3 dimensions. Cependant, il peut également charger une machine de faire des choses non géométriques. Par exemple, les commandes de code G peuvent demander à une imprimante 3D d’extruder du matériau à une vitesse d’extrusion spécifiée ou de modifier la température de son lit.

En termes formels, il s’agit d’un langage de programmation à commande numérique. Pour ceux qui savent programmer, c’est un langage de programmation simple. Il est rudimentaire et n’a pas de constructions avancées telles que les variables, les conditions et les boucles.

Pour ceux qui ne connaissent pas les langages de programmation, vous pouvez considérer le code G comme une suite d’instructions séquentielles. Chaque ligne indique à l’imprimante d’effectuer une tâche spécifique. L’imprimante exécute la ligne une par une jusqu’à la fin.

Comment lire les commandes de code G

Alors, à quoi ressemble une ligne de code? Voici un exemple typique:

G1 X-Y 9.2-5.42 Z0.5 F3000.0 E0.0377

Cette ligne particulière indique à l’imprimante de se déplacer en ligne droite en direction des coordonnées de destination X = -9,2, Y = -5,42 et Z = 0,5 à une vitesse d’avance de 3000,0. Il demande également à l’imprimeur d’extruder le matériau à un taux de 0,0377 en cours de déplacement.

Comment avons-nous lu et interprété cela? C’est assez facile. Chaque ligne commence par une commande. Dans ce cas, la commande est G1.

G1 X-Y 9.2-5.42 Z0.5 F3000.0 E0.0377

Cela signifie «se déplacer en ligne droite de manière contrôlée». Vous pouvez rechercher la signification de chaque commande G-Code dans un tableau que nous avons fourni à la fin de l’article. Nous passerons également en revue les commandes les plus importantes du code G dans une section ultérieure.

Les extraits de code qui apparaissent après la commande sont appelés des arguments.

G1 X-Y 9.2-5.42 Z0.5 F3000.0 E0.0377

Chaque argument indique à l’imprimante comment exécuter la commande. Les arguments commencent par une lettre en anglais, puis spécifient une valeur. Par exemple, X-9.2 signifie une coordonnée X de destination de -9.2. F3000.0 signifie un taux d’alimentation (F) de 3000,0. E0.0377 signifie un taux d’extrusion (E) de 0,0377.

Essayez de lire la ligne de code suivante maintenant.

G1 X5 Y5 Z0 F3000.0 E0.02

Si vous l’interprétez comme signifiant «déplacez-vous vers X = 5, Y = 5 et Z = 0 en ligne droite avec une vitesse d’alimentation de 3000,0 tout en extrudant un matériau à une vitesse de 0,02», vous avez déjà appris à lire G- commandes de code!

Les commandes de code G qui commencent par la lettre G sont des commandes géométriques. Ils indiquent à la tête d’imprimante comment se déplacer, mais ce n’est clairement pas suffisant pour contrôler tous les aspects d’une imprimante 3D. Et si vous deviez demander à l’imprimante d’éteindre le moteur ou d’augmenter la température du lit? Pour ces tâches non géométriques, les implémentations G-code définissent également un autre ensemble de commandes commençant par la lettre M. Elles sont appelées à juste titre M Codes. Par exemple, la commande M140 définit la température du lit et la commande M190 indique à l’imprimante d’attendre que la température atteigne la cible.

Chaque lettre anglaise que vous rencontrez dans le code aura une signification spécifique. Par exemple, nous avons appris que G correspond à une commande géométrique, M à une commande non géométrique, X à la coordonnée X, Y à la coordonnée Y, F à la vitesse d’avance, etc. Pour votre référence, voici un tableau avec la signification de chaque lettre.

Code Information Commande Gnnn Standard GCode, telle que déplacer vers un point Mnnn Commande définie par RepRap, telle que activer un ventilateur Tnnn Sélectionner l’outil nnn. Dans RepRap, un outil est généralement associé à une buse, qui peut être alimentée par un ou plusieurs extrudeurs. Snnn Paramètre de commande, tel que le temps en secondes; les températures; tension à envoyer à un moteur Pnnn Paramètre de commande, tel que le temps en millisecondes; proportionnel (Kp) dans l’ajustement PID de la coordonnée AX Xnnn, généralement dans laquelle se déplacer. Cela peut être un nombre entier ou fractionnaire. Ynnn AY coordonne généralement le déplacement. Cela peut être un nombre entier ou fractionnaire. Znnn AZ coordonnées, généralement pour aller à. Cela peut être un nombre entier ou fractionnaire. U, V, W Coordonnées d’axe supplémentaires (RepRapFirmware) Paramètre Innn – décalage X lors du déplacement d’arc; Intégrale (Ki) dans le paramètre Jnnn de réglage PID – Décalage Y dans le déplacement d’arc Paramètre Dnnn – utilisé pour le diamètre; dérivé (Kd) dans le réglage PID Paramètre Hnnn – utilisé pour le numéro de l’élément chauffant dans le réglage PID Avance Fnnn en mm par minute. (Vitesse de déplacement de la tête d’impression) Rnnn Parameter – utilisé pour les températures Qnnn Parameter – non utilisé actuellement Ennn Longueur de l’extrudat. C’est exactement comme X, Y et Z, mais pour la longueur de filament à consommer. Nnnn Numéro de ligne. Utilisé pour demander une nouvelle transmission en cas d’erreurs de communication. * nnn Checksum. Utilisé pour vérifier les erreurs de communication.

(source: RepRapWiki)

Commandes G-code: un exemple simple

Maintenant que vous savez lire une ligne de code, examinons un exemple simple en action. La vidéo suivante montre les commandes de code G au travail dans une machine de découpe (pas une imprimante 3D). La machine à découper coupera un bord circulaire dans une dalle rectangulaire. Les commandes G-code indiquent au cutter comment se déplacer pour obtenir le résultat souhaité.

Ne vous inquiétez pas que la vidéo concerne une machine à couper. Les aspects géométriques des commandes de code G fonctionnent de la même manière pour toutes les machines ayant une tête de machine. Dans le cas de l’imprimante 3D, la buse est la tête. Pour la machine de découpe, la tête est le cutter. C’est la seule différence. Tous les autres aspects géométriques du code restent les mêmes.

Si vous comprenez les mouvements du cutter, vous saurez également comment déplacer une tête d’impression.

Les commandes les plus importantes du code G

Dans la dernière section, nous avons abordé la commande G1, qui signifie «déplacez la buse de manière contrôlée en ligne droite». Ce n’est qu’une des nombreuses commandes G-code. Dans cette section, nous aborderons d’autres commandes importantes fréquemment utilisées.

Commandes G-code

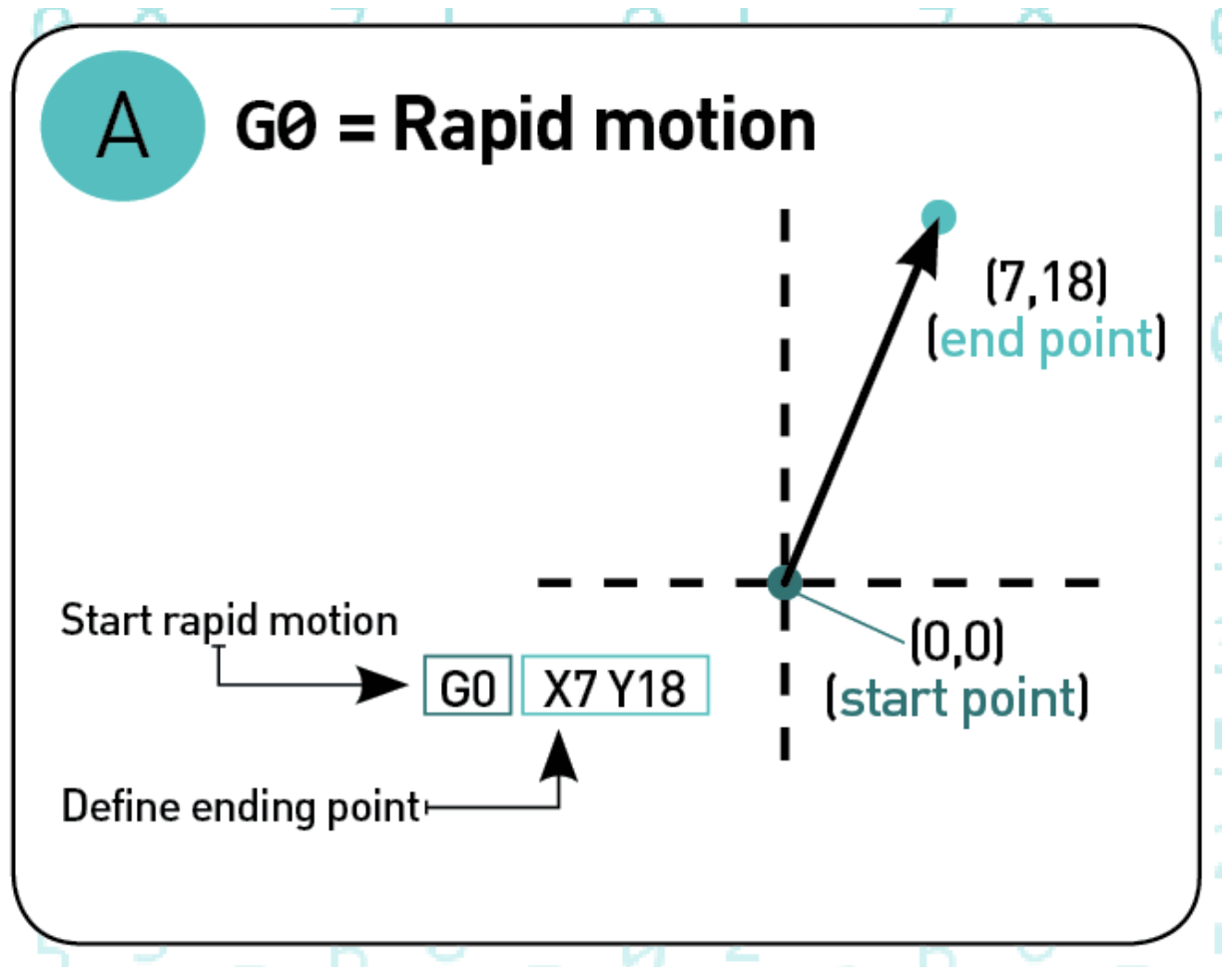

La commande G0 indique à la tête d’impression de se déplacer à la vitesse de déplacement maximale de la position actuelle aux coordonnées spécifiées par la commande. La tête se déplace de manière coordonnée de sorte que les deux axes achèvent le voyage simultanément. La buse n’extrudera aucun matériau lors de l’exécution de cette commande. Cette commande de code G est généralement utilisée pour amener la buse rapidement à certaines coordonnées souhaitées au début de l’impression ou pendant l’impression.

Exemple: G0 X7 Y18

Commandes G-code

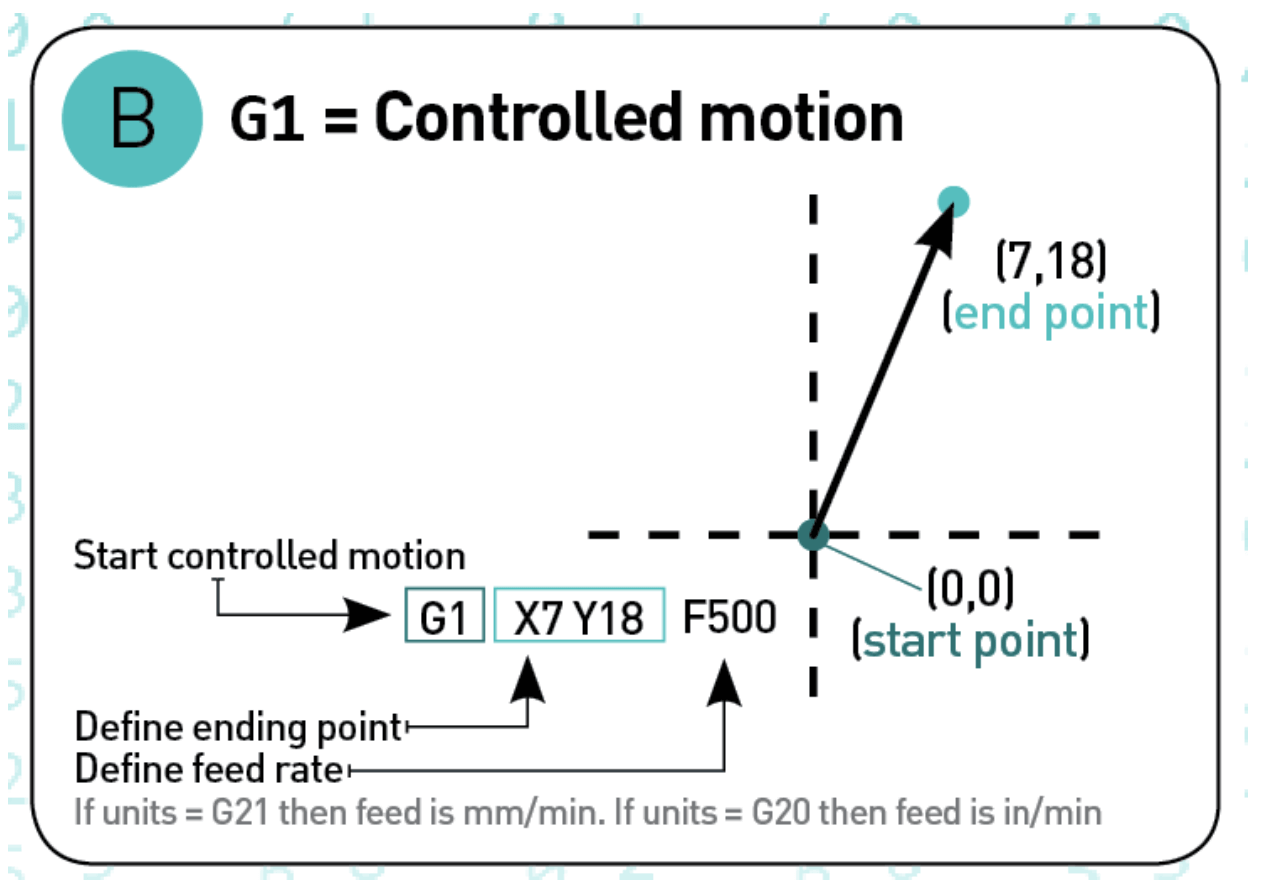

La commande G1 indique à la tête d’impression de se déplacer à la vitesse spécifiée de la position actuelle à la coordonnée spécifiée par la commande G-code. La vitesse est spécifiée par le paramètre Avance F. La tête se déplace de manière coordonnée, de sorte que les deux axes achèvent le déplacement simultanément. L’imprimante peut extruder du matériau lors de l’exécution de cette commande de code G à une vitesse d’extrusion spécifiée par le paramètre de vitesse d’extrusion E. La plupart de l’impression 3D a lieu lors de l’exécution de cette commande. Si vous ouvrez le fichier G-code pour un processus d’impression 3D réel, vous verrez beaucoup de commandes G1.

Exemple: G1 X7 Y18 F500 E0.02

Commandes G-code

Ces commandes de code G définissent le plan dans lequel la buse doit se déplacer. En général, G17 est la valeur par défaut pour la plupart des machines et indique le plan XY. G18 désigne le plan ZX et G19 le plan YZ.

Commandes G-code

Ces commandes de code G définissent les unités. G20 désigne les pouces alors que G21 désigne les millimètres. Cela fait une grande différence parce que

G20 G0 X7 Y18

signifie « aller rapidement à X = 7 pouces et Y = 18 pouces » tandis que

G21 G0 X7 Y18

signifie “aller rapidement jusqu’à X = 7 mm et Y = 18 mm”.

Commandes G-code

Une commande G28 indique à la machine de revenir à sa position d’origine. Une position d’origine peut être définie par la commande G28.1 comme suit.

G28.1 X0 Y0 Z0

Commandes G-code

Le mode absolu indique à la machine d’interpréter les coordonnées en tant que coordonnées absolues. Cela signifie une commande de code G

G0 X10

enverra la tête de la machine à la coordonnée X = 10.

Commandes G-code

Le mode relatif est l’opposé du mode absolu. G91 indique à la machine d’interpréter les coordonnées comme des coordonnées relatives. Si la machine est actuellement à X = 10, alors les commandes suivantes du code G

G91 G0 X10

Dire à la machine de déplacer 10 unités dans la direction X à partir de sa position actuelle. A la fin de l’opération, la tête de la machine sera située à X = 20.

Commandes G-code

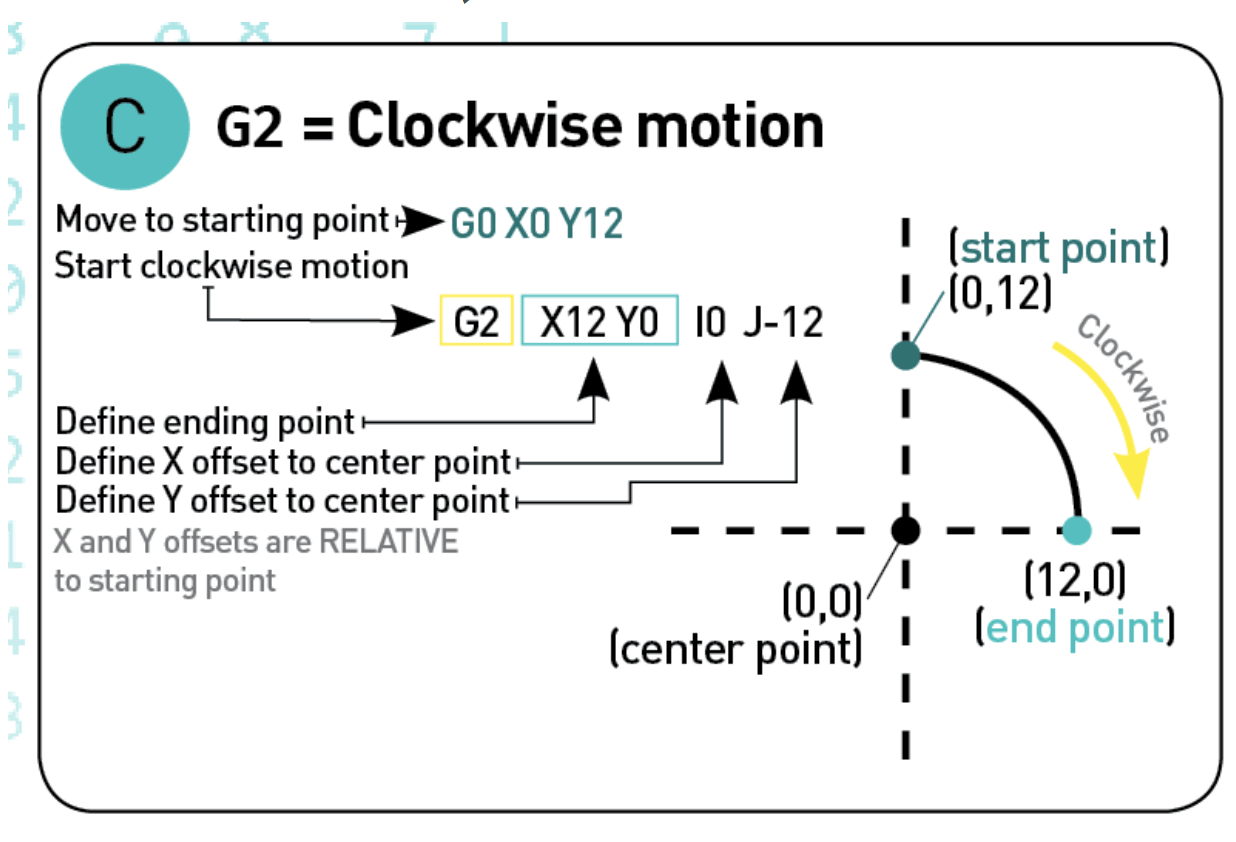

G2 indique à la machine de se déplacer dans le sens des aiguilles d’une montre à partir de son emplacement actuel. Le point final est spécifié par les coordonnées X et Y. Le centre de rotation est spécifié par le paramètre I, qui désigne le décalage en X de la position actuelle par rapport au centre de rotation. J indique le décalage en Y de la position actuelle par rapport au centre de rotation.

Exemple:

G21 G90 G17 G0 X6 Y18 G2 X18 Y6 I0 J-12

Commandes G-code

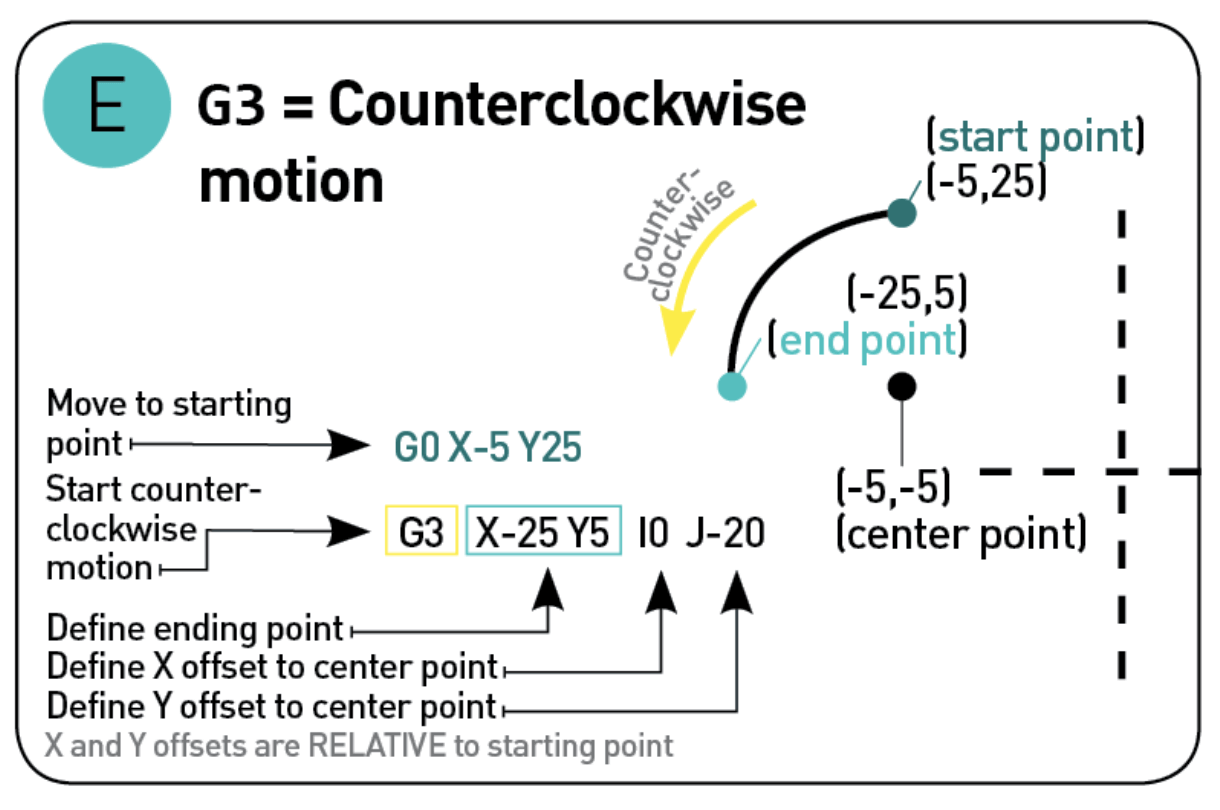

Tout comme la commande G2, la commande G3 crée un mouvement circulaire mais dans le sens inverse des aiguilles d’une montre.

Exemple:

G21 G90 G17 G0 X-5 Y25 G3 X-25 Y5 I0 J-20

Commandes G-code

Si vous regardez un fichier de code G du monde réel, vous constaterez qu’en plus des commandes et des arguments de code G, il contient également des éléments écrits en anglais simplifié. Voici un exemple:

G0 X-25 Y5; mouvement rapide vers X = -25 et Y = 5

Le texte anglais sera toujours précédé d’un point-virgule, comme vous pouvez le voir dans la ligne ci-dessus.

Les programmeurs ont souvent besoin d’écrire des explications en anglais simplifié pour que les autres programmeurs puissent comprendre la motivation d’une ligne ou d’une section de code. En fait, oubliez les autres programmeurs! Si vous examinez votre propre code après un an, il est probable que vous ayez oublié pourquoi vous codiez les choses d’une certaine manière et que vous auriez du mal à comprendre à nouveau.

Pour résoudre ce problème, vous pouvez inclure des commentaires de code. Les commentaires sont écrits après l’ajout d’un point-virgule. Vous pouvez écrire n’importe quoi après l’ajout d’un point-virgule, mais le plus souvent, il est utilisé pour expliquer la logique du code d’une manière conviviale. Tout ce qui apparaît après un point-virgule dans une ligne est ignoré par l’imprimante lors de l’exécution des commandes de code G et n’est destiné qu’aux yeux humains.

Voici un autre exemple de ligne comportant un commentaire de code.

G1 X-25 Y5; Je suis un commentaire de code!

Commandes G-code: La structure d’un programme à part entière

Nous sommes maintenant bien placés pour examiner le code utilisé pour l’impression d’un modèle 3D.

La plupart des programmes en code G contiennent trois sections importantes. La première section initialise l’imprimante pour le processus d’impression. La deuxième section demande à l’imprimeur d’imprimer le modèle. La troisième section rétablit la configuration par défaut de l’imprimante une fois l’impression terminée. Examinons ces sections une par une.

1. Phase d’initialisation

Certaines tâches doivent être effectuées avant qu’une impression puisse commencer. Par exemple, nous devons chauffer le lit d’impression, chauffer l’extrudeuse, purger la buse, amener la buse à la position de départ, etc. Ces tâches constituent la première partie de tout programme.

Voici les cinq premières lignes des commandes d’initialisation G-code d’une tâche d’impression 3D réelle. Vous devriez être en mesure de les lire et de les comprendre à ce stade, avec l’aide de la table de référence à la fin.

G90 M82 M106 S0 M140 S100 M190 S100

La première ligne définit les coordonnées en positionnement absolu. La deuxième ligne indique à l’extrudeuse d’interpréter le débit d’extrusion en tant que valeurs absolues. La troisième ligne met le ventilateur en marche, mais définit la vitesse sur 0, ce qui signifie essentiellement que le ventilateur est éteint. La quatrième ligne définit la température du lit à 100 degrés. La cinquième ligne indique à l’imprimante d’attendre que la température du lit atteigne la valeur souhaitée, dans ce cas 100.

Au cours de la phase d’initialisation, l’imprimante n’extrudera aucun matériau, sauf lorsqu’elle purge la buse. C’est un moyen facile de déterminer quand la phase d’initialisation s’arrête et que l’impression commence. Pendant l’impression proprement dite, l’imprimante extrudera le matériau à presque toutes les étapes.

2. Phase d’impression

Une imprimante 3D imprime un modèle couche par couche. Les trancheurs tels que Simplify3D ou Cura divisent généralement un modèle 3D en plusieurs couches horizontales qui s’empilent les unes sur les autres pour créer l’impression finale.

Par conséquent, la phase d’impression consiste en de nombreux mouvements dans le plan XY (impression d’un seul calque), puis en un mouvement dans la direction Z (passage au calque suivant) suivi de nombreux mouvements dans le plan X-Y (impression du calque suivant). .

Voici à quoi ressemblent les commandes G-code.

G1 X108.587 Y111.559 F525; mouvement contrôlé dans le plan XY G1 X108.553 Y111.504 F525; mouvement contrôlé dans le plan XY…… G1 Z0.345 F500; changer de couche G1 X108.551 Y111.489 F525; mouvement contrôlé dans le plan XY G1 X108.532 Y111.472 F525; mouvement contrôlé dans le plan XY

3. Réinitialiser l’imprimante

Enfin, lorsque l’impression est terminée, certaines lignes finales des commandes de code G placent l’imprimante dans un état raisonnable par défaut. Par exemple, la buse est ramenée à l’origine, le chauffage est désactivé (pour le lit comme pour l’extrudeuse) et les moteurs sont désactivés.

G28; ramener la buse à la maison M104 S0; éteindre les appareils de chauffage M140 S0; éteindre le lit M84; désactiver les moteurs

Commandes G-code: entrée et sortie

Jusqu’à présent, nous avons seulement parlé de l’ordinateur qui envoie des commandes de code G à l’imprimante. Il semble donc que la communication est à sens unique. Mais l’impression 3D implique en réalité une communication à double sens entre l’ordinateur et l’imprimante. Voici comment ça fonctionne.

Lorsque vous appuyez sur le bouton d’impression de votre ordinateur, le logiciel d’impression 3D commence à envoyer les commandes de code G à l’imprimante, une ligne à la fois. L’imprimante exécute la ligne et répond à l’ordinateur. Si la réponse n’indique aucune erreur, l’ordinateur envoie ensuite la prochaine ligne de code à exécuter.

La réponse de l’imprimante suit généralement le format suivant:

[] [] [] peut être ok, rs ou !!. Ok signifie qu’aucune erreur n’a été détectée. Cela invite l’ordinateur à envoyer la ligne de code suivante à l’imprimante. Rs signifie « renvoyer l’instruction ». Ceci est généralement suivi du numéro de ligne à renvoyer. Deux points d’exclamation (!!) impliquent une erreur matérielle. Dans ce cas, l’appareil s’arrête immédiatement et le travail d’impression est abandonné.

En plus de ces 3 réponses, l’imprimante peut également communiquer à l’ordinateur des paramètres tels que la température, les coordonnées de la buse, etc.

La température est signalée en réponse à une commande M105 G-Code. Le format de la réponse est

T: valeur B: valeur,

où T indique la température de l’extrudeuse et B indique la température du lit. Si la machine ne dispose pas de capteur de température, -273 est renvoyé sous forme de valeur.

Les coordonnées sont rapportées en réponse aux commandes M114 et M117 à code G. Le format de réponse est

C: X: 9,2 Y: 125,4 Z: 3,7 E: 1902,5.

Ici, C signifie «les coordonnées suivent». Ceci est suivi des coordonnées X, Y, Z actuelles et d’autres informations.

Commandes G-code: Outils de visualisation

Maintenant que vous savez comment écrire du code G, c’est à vous d’écrire des commandes et de tester votre compréhension. Vous pouvez utiliser un outil de visualisation en ligne, où vous pouvez écrire des commandes de code G et voir la tête de la machine bouger en fonction de vos instructions. C’est très amusant! Nous vous recommandons d’essayer cet outil de visualisation en ligne pour tester vos compétences.

Les logiciels de découpage comme Simplify3D ou Cura sont également fournis avec une visionneuse G-code. Dans le visualiseur, vous pourrez visualiser le chemin de l’extrudeuse pour les tâches d’impression 3D réelles. Regardez cette vidéo à voir absolument pour une excellente démonstration du visualiseur de code G dans Simplify3D.

Commandes G-code: Prévention des échecs d’impression

La visionneuse de code G peut faire la différence entre une impression réussie et un échec pour des modèles 3D complexes. En général, chaque fois que vous souhaitez imprimer un modèle 3D complexe, il est conseillé d’exécuter le visualiseur et de procéder pas à pas à la simulation d’impression.

Nous devons faire cela parce que le code généré automatiquement n’est souvent pas idéal. Vous constaterez souvent que certaines zones problématiques ne sont pas suffisamment prises en charge, ce qui entraîne un échec de l’impression. Dans ce cas, vous devez modifier le code pour garantir une impression réussie. La plupart du temps, cela peut être fait en ajoutant des structures de support supplémentaires à l’aide de l’interface graphique. Voici une vidéo qui montre comment procéder pour un modèle compliqué de chiot en 3D.

Commandes G-code: Conclusion

En conclusion, nous avons appris comment une imprimante 3D imprime un modèle CAO en suivant un jeu d’instructions écrit en G-code. Nous avons appris à lire les commandes de code G et avons vu quelques exemples réalistes. Nous avons discuté des commandes G-Code les plus courantes et de différentes manières de les visualiser et de les tester. Enfin, nous avons introduit le visualiseur de code G, une fonctionnalité courante de Slicers, qui peut être utilisé pour empêcher les impressions ayant échoué.

Nous espérons que la compréhension des commandes de code G vous aidera à devenir un utilisateur plus averti et plus puissant de votre imprimante 3D. Si vous avez trouvé cet article utile, partagez-le avec d’autres passionnés d’impression 3D et passez le mot. Avez-vous des questions ou des remarques? Faites-nous savoir dans les commentaires ci-dessous!

Annexe 1: Notes de compatibilité

Chaque imprimante 3D est livrée avec un firmware. Il existe de nombreux microprogrammes, et les développeurs de ces microprogrammes ont tendance à implémenter différentes variantes de commandes G-code. Cela conduit à des problèmes de compatibilité majeurs. Les commandes de code G qui fonctionnent pour un ordinateur peuvent ne pas fonctionner pour un autre.

Ce problème est généralement résolu en connectant le Slicer, qui génère le code, à un pilote de post-traitement spécifique à la machine. Le post-processeur détecte le type de code entrant et le convertit en un type spécifique ^ compris par le microprogramme.

Par conséquent, les commandes de code G que vous voyez sur le segment ne correspondent pas nécessairement au code en cours d’exécution sur la machine en raison de ces détails d’implémentation subtils.

Annexe 2 : Commandes M-Code

Code Description Fraisage (M) Tournage (T) Info corollaire M00 Arrêt obligatoire M T Non facultatif – la machine s’arrête toujours lorsque M00 est exécuté dans le programme. M01 Arrêt optionnel M T La machine ne s’arrête en M01 que si l’opérateur a appuyé sur le bouton d’arrêt optionnel. M02 Fin du programme M T Fin du programme; l’exécution peut revenir ou non au début du programme (selon le contrôle); peut ou non réinitialiser les valeurs du registre. M02 était le code de fin de programme d’origine, à présent considéré comme obsolète, mais toujours pris en charge pour la compatibilité ascendante.

[7] De nombreux contrôles modernes considèrent M02 comme équivalent à M30 [7]. Voir M30 pour plus d’informations sur l’état du contrôle lors de l’exécution de M02 ou M30. M03 Broche en marche (rotation dans le sens des aiguilles d’une montre) M T La vitesse de la broche est déterminée par l’adresse S, en tours par minute (mode G97; réglage par défaut) ou en pieds par minute en surface ou en mètres par minute (mode G96 sous G20 ou G21). La règle de la main droite peut être utilisée pour déterminer quelle direction est dans le sens horaire et quelle direction est dans le sens anti-horaire.

Les vis hélicoïdales droites se déplaçant dans le sens de serrage (et les cannelures hélicoïdales droites tournant dans le sens de la coupe) sont définies comme se déplaçant dans le sens M03 et sont étiquetées «dans le sens des aiguilles d’une montre» par convention. La direction M03 est toujours M03 quels que soient le point de vue local et la distinction locale CW / CCW. M04 Broche activée (rotation dans le sens inverse des aiguilles d’une montre) M T Voir le commentaire ci-dessus à l’étape M03. M05 Butée de broche M T M06 Changement automatique d’outil (ATC) M T (parfois) De nombreux tours n’utilisent pas M06 car l’adresse T indexe elle-même la tourelle. La programmation sur une machine-outil particulière nécessite de savoir quelle méthode cette machine utilise. Pour comprendre comment l’adresse T fonctionne et comment elle interagit (ou non) avec M06, il faut étudier les différentes méthodes, telles que la programmation de tourelle de tour, la sélection d’outils fixes ATC, la sélection d’outils de mémoire aléatoire ATC, le concept de «prochain outil en attente». et des outils vides.

M07 Liquide de refroidissement activé (brouillard) MT M08 Liquide de refroidissement activé (par inondation) MT M09 Liquide de refroidissement désactivé MT M10 Pince-palette sur M Pour centres d’usinage avec changeurs de palettes M11 Pince pour palette sans fraisage M (flood) M Ce code M effectue le travail à la fois de M03 et de M08. Il n’est pas rare que des modèles de machine spécifiques aient de telles commandes combinées, ce qui permet d’écrire des programmes plus courts et plus rapidement.

M19 Orientation de la broche M T L’orientation de la broche est plus souvent appelée dans les cycles (automatiquement) ou lors de la configuration (manuellement), mais elle est également disponible sous contrôle de programme via M19. L’abréviation OSS (butée de broche orientée) peut être vue en référence à une butée orientée au sein de cycles. Miroir M21, axe X M M21 Contre-face avant T M22 Miroir, axe Y M M22 Contre-face arrière T M23 Miroir OFF M M23 Extraction progressive du filetage ON T M24 Extraction progressive du filetage OFF T M30 Fin du programme, avec retour au programme top MT Today M30 est considéré comme le code de fin de programme standard et renvoie l’exécution au début du programme. Aujourd’hui, la plupart des contrôles prennent également en charge le code de fin de programme d’origine, M02, généralement en le traitant comme équivalent à M30. Informations complémentaires: Comparez M02 à M30.

Tout d’abord, M02 a été créé, à l’époque où la bande perforée devait être suffisamment courte pour être fusionnée en une boucle continue (c’est pourquoi, sur les anciens contrôles, M02 ne déclenchait pas le rembobinage de la bande) [7]. L’autre code de fin de programme, M30, a été ajouté ultérieurement pour prendre en charge les bandes perforées plus longues, qui étaient enroulées sur une bobine et qui devaient donc être rembobinées avant qu’un autre cycle puisse commencer. [7] Sur de nombreuses commandes plus récentes, la manière dont les codes sont exécutés n’existe plus: les deux agissent comme M30. M41 Sélection de vitesse – vitesse 1 T M42 Sélection de vitesse – vitesse 2 T M43 Sélection de vitesse – vitesse 3 T M44 Sélection de vitesse – vitesse 4 T M48 Remplacement de l’avance autorisé M T M49 Remplacement de l’avance NON autorisé M T Empêcher MFO. Cette règle est également généralement appelée (automatiquement) dans les cycles de taraudage ou les cycles de filetage à un point, où l’alimentation est corrélée avec précision à la vitesse. Idem avec neutralisation de la vitesse de rotation (SSO) et bouton de maintien de l’alimentation. Certains contrôles sont capables de fournir un SSO et un MFO pendant l’enfilage. M52 Décharger le dernier outil de la broche M T Egalement vider la broche. M60 Changement automatique de palette (APC) M Pour les centres d’usinage équipés de changeurs de palette. M98 Appel de sous-programme M T Prend une adresse P pour spécifier le sous-programme à appeler, par exemple, « M98 P8979 » appelle le sous-programme O8979. M99 Fin du sous-programme M T Généralement placé à la fin du sous-programme, il renvoie le contrôle d’exécution au programme principal. Par défaut, le contrôle revient au bloc suivant l’appel M98 dans le programme principal. Le retour à un numéro de bloc différent peut être spécifié par une adresse P. M99 peut également être utilisé dans le programme principal avec le saut de bloc pour une boucle sans fin du programme principal lors du travail de barres sur des tours (jusqu’à ce que l’opérateur bascule le saut de bloc).

(Source: Wikipedia)