En partenariat avec BASF AM Forward, Shapeways a été en mesure de fournir un accès à une gamme de matériaux d'impression 3D de qualité supérieure pour les exigences rigoureuses des clients dans les applications automobiles, et plus encore. Basée à Heidelberg, en Allemagne, Forward AM emploie 200 personnes qui sont toutes dédiées à l'industrie de la fabrication additive, que leurs rôles soient commerciaux ou plus techniques.

Dans un récent webinaire co-présenté avec Shapeways, les produits de fusion sur lit de poudre BASF étaient le sujet à l'étude. L'automobile était également au premier plan de la discussion, en tant que l'une des premières industries à adopter la technologie d'impression 3D, bien avant que la plupart des gens ne sachent ce que c'était ou ce qu'elle avait le potentiel de faire à long terme.

Les constructeurs automobiles sont toujours en tête de liste pour l'impression 3D

Alors que l'impression 3D s'est généralisée au cours de la dernière décennie, ce n'est qu'alors que le profane moyen s'est rendu compte que les grandes entreprises automobiles dotées de vastes ressources utilisaient discrètement la technologie depuis de nombreuses années. Aujourd'hui, l'impression 3D automobile arrive en tête de liste en termes d'utilisateurs industriels, avec le grand nombre de produits encore fabriqués pour des prototypes et des modèles de preuve de concept ou de test, ainsi que des pièces mécaniques et de rechange.

Travaillant à partir de trois centres de technologie d'application différents – à Heidelberg, Shanghai et Detroit – l'équipe de Forward AM est en mesure de se concentrer sur l'apport de nouveaux produits de matériaux à l'industrie automobile, ce qui signifie que les clients de Shapeways peuvent accéder à des solutions de fabrication additive spécifiques à leurs conceptions, qu'ils soient toujours engagés dans le développement de produits ou qu'ils progressent dans la fabrication de pièces d'utilisation finale pour des applications automobiles.

Les systèmes ouverts de fabrication additive sont encouragés

La compatibilité entre les matériaux et la technologie d'impression 3D est essentielle pour garantir l'imprimabilité et, en fin de compte, des pièces de qualité. Les systèmes de fabrication additive ouverts favorisent également une plus grande ouverture à l'innovation et permettent aux fabricants d'utiliser tous les différents matériaux disponibles pour l'impression 3D à petite et à grande échelle ; cependant, ces processus dépendent des spécifications de l'imprimante répondant aux exigences de l'imprimante de tout matériau donné afin qu'il puisse être directement traité.

Lors du développement du TPU à utiliser avec les systèmes d'impression 3D MJF de HP, BASF Forward AM a mis quatre ans et demi pour échantillonner et tester les matériaux.

« BASF travaille avec les fabricants pour s'assurer que les combinaisons de matériaux et de machines sont les meilleures possibles », a déclaré Jeremy Vos, directeur du développement commercial chez BASF Forward AM en Amérique du Nord. « Nous ne participons actuellement à aucun type de fabrication additive qui a des systèmes fermés. »

Impression 3D dans l'automobile : il n'y a plus aucune raison d'attendre

De nombreux fabricants traditionnels étudient toujours la technologie en s'interrogeant sur les possibilités pour leurs propres entreprises au fil du temps et, dans de nombreux cas, en tergiversant en raison d'une multitude de préoccupations quant à la manière d'intégrer de tels processus.

"Ford avait l'habitude de toujours parler de" maintenant, près et loin "", a déclaré Vos. « C'est un peu la même idée. Qu'est-ce qu'il y a maintenant ? Qu'est-ce qui est près, qu'est-ce qui est loin ? La différence, c'est que nous n'avons pas loin ici.

« Nos photopolymères sont les matériaux qui croissent le plus rapidement en ce moment, en ce qui concerne les avancées technologiques. Nous avons toutes sortes d'opportunités pour le prototypage, pour les pièces de rechange et même pour les applications d'outillage où nous pouvons utiliser des matériaux compatibles pour ajouter à l'assemblage.

Légende de l'airbag sur la roue de la voiture

Légende de l'airbag sur la roue de la voiture

Matériaux et technologie d'impression 3D de BASF Forward AM

Nylon 6 chargé de minéraux (PA6MF)

Disponible en noir, le Nylon 6 Mineral Filled (PA6MF) est un matériau hautement adaptable et bien adapté à l'impression 3D car il permet une transition du métal ou des alliages vers des polymères plus économiques et polyvalents. Utilisé dans des applications hautement industrielles, le PA6MF offre les avantages suivants :

Rigidité élevéeRésistanceRésistance aux chocsStabilité à la chaleurRenforts remplis de minéraux offrant des propriétés similaires aux pièces moulées par injection

Le PA6 MF est un excellent choix pour les prototypes de pièces de série finale qui nécessitent des tests approfondis pour l'ajustement et les performances. Cela est particulièrement vrai dans l'industrie automobile pour les pièces de moteur, les pièces structurelles et les prototypes qui doivent également être fonctionnels.

Frittage laser sélectif avec PA6MF

Shapeways imprime en 3D le PA6MF à l'aide de la technologie de frittage laser sélectif (SLS), une autre forme très puissante d'impression 3D à base de poudre. Dans ce cas, les lasers sont utilisés pour durcir la poudre une fois qu'elle est dispersée sur le lit d'impression. Un laser C02 contrôlé par ordinateur trace une coupe transversale du dessin dans la poudre, le scanne, puis est chargé de faire fondre toutes les particules de poudre ensemble juste sous le point de fusion.

L'impression 3D SLS est également une technologie offrant une plus grande latitude dans la conception car les supports sont inutiles. Jusqu'à un millier de pièces peuvent être incluses dans une seule construction, offrant une précision et une répétabilité élevées, à chaque fois pour l'impression 3D dans l'automobile.

Découvrez plus en détail les directives de ce matériel ici.

Polypropylène (PP)

Le polypropylène (PP) est un autre matériau polyvalent idéal pour les pièces automobiles. Avec son excellente résistance chimique, sa faible absorption d'humidité et sa durabilité à long terme, le PP à haute réutilisabilité HP activé par BASF est idéal pour la production de prototypes automobiles imprimés en 3D et de pièces finales offrant les mêmes propriétés que le PP pour le moulage par injection.

Shapeways recommande également le PP, disponible en gris avec une finition naturelle, pour tester des structures complexes. Sa composition en PP authentique permet le prototypage et l'évaluation de pièces dans des domaines critiques comme l'automobile, où le PP de fabrication traditionnelle est utilisé.

Le PP permet d'éliminer la vitesse et l'efficacité de la fabrication, de l'usinage et de l'outillage, et il est facile d'apporter des modifications aux pièces industrielles.

Les autres avantages incluent :

Excellente résistance chimiqueLa capacité de souder avec du PPL moulé par injectionFaible absorption d'humiditéBiocompatibilité—conforme à la norme ISO 10993 et aux déclarations des dispositifs de surface de la peau intacte de la FDA des États-Unis

Multi Jet Fusion avec PP

Shapeways s'appuie sur Multi Jet Fusion (MJF) pour imprimer en 3D PP, exploitant la puissance de la technologie rapide de HP, qui est également capable d'une production énorme.

Recommandé pour les applications nécessitant des pièces résistantes et des géométries complexes, le MJF commence comme la plupart des autres technologies à base de poudre : une couche de poudre est étalée sur la zone d'impression, puis les particules sont fondues ensemble. La différence avec le MJF est que les lasers ne sont pas utilisés ; à la place, un agent de détail est utilisé pour évaporer et refroidir la zone d'impression, fusionnant les couches avec une résistance uniforme.

Les supports ne sont pas nécessaires, en raison de l'effet de renforcement de la poudre non frittée pendant le processus d'impression, ce qui conduit à une plus grande liberté de conception, ainsi qu'à une facilité de post-traitement et à l'élimination des dommages potentiels lors du retrait des supports à la fin.

Découvrez plus en détail les directives de ce matériel ici.

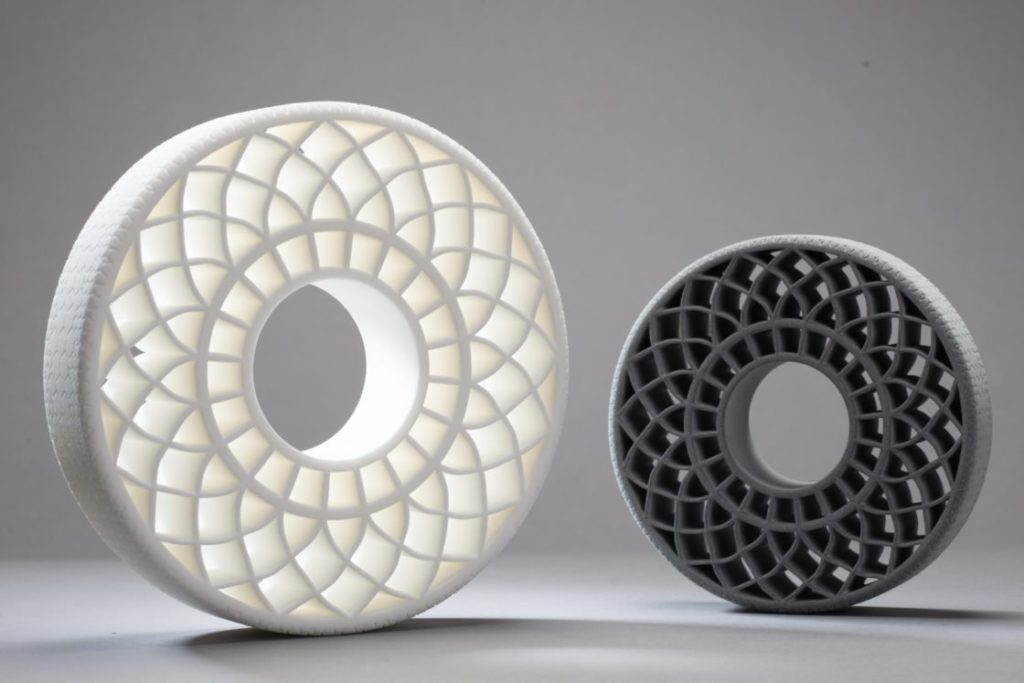

Polyuréthane thermoplastique

Shapeways propose le matériau Ultrasint TPU01 de BASF, disponible en gris, utilisant également des imprimantes 3D Multi Jet Fusion. Ces matériaux offrent de multiples avantages par rapport aux autres élastomères, notamment :

Résistance à la traction supérieureÉlongation élevée à la rupture grâce à l'élasticitéExcellente capacité de charge Résistance aux produits chimiques, à l'huile et à la graisse, aux intempéries, à la chaleur et à l'abrasion

Découvrez plus en détail les directives de ce matériel ici.

À propos des Shapeways

Contactez Shapeways dès maintenant pour profiter des avantages de la technologie et des matériaux de pointe pour l'impression 3D avec précision, détails complexes et sans limites en termes de personnalisation de masse ou de commandes de pièces uniques. Shapeways a travaillé avec plus d'un million de clients dans 160 pays pour fabriquer plus de 21 millions de pièces ! Lisez des études de cas, découvrez-en plus sur les solutions Shapeways et obtenez des devis instantanés ici.

L'article Excellence for Automotive: 3D Printing Materials de BASF est apparu en premier sur Shapeways Blog.