Le polypropylène (PP) est un plastique hautement fonctionnel couramment utilisé dans une grande variété de façons, telles que les biens de consommation, l'emballage et les applications automobiles. C'était donc un ajustement parfait lorsque nous avons ajouté le PP à notre portefeuille de matériaux d'impression 3D en 2018. Le PP, une option de matériau pour la technologie de frittage laser sélectif (SLS), offre des capacités techniques qui fournissent des solutions adaptées à une variété d'applications.

Les pièces imprimées en 3D conçues avec du PP bénéficient de nombreux avantages en raison des caractéristiques du matériau. Sa polyvalence le rend parfait pour de nombreux modèles différents et il est aussi proche que possible du PP moulé par injection – mais avec les avantages de l'impression 3D. Si votre produit final est du polypropylène, vous pouvez désormais tester vos prototypes en PP tout en tirant parti de la rentabilité, de la liberté de conception et de la réduction des risques de l'impression 3D.

De nombreuses possibilités

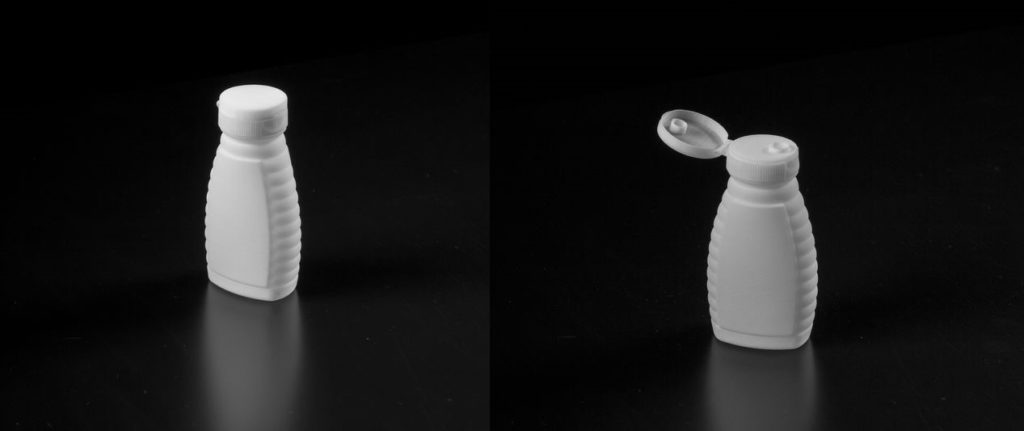

Bénéficiant de capacités aussi réputées, le PP est une excellente option pour de nombreuses applications. Sa polyvalence due à des caractéristiques robustes, flexibles, résistantes aux produits chimiques et légères, le rend approprié pour les assemblages à encliquetage, les charnières vivantes et les doigts de serrage. Avec de telles propriétés, le PP excelle dans tout, des biens de consommation aux boîtiers électroniques en passant par les composants automobiles.

Grâce à cette version imprimée en 3D, la conception des produits PP peut atteindre de nouvelles limites. La FA permet une grande liberté de conception et les concepteurs peuvent profiter de cette opportunité pour repenser la création de divers produits PP pour obtenir de nouveaux avantages tels que des capacités supplémentaires ou une réduction des coûts.

Le polypropylène est souvent utilisé dans les emballages de biens de consommation.

Prototypage précis

En tant que plastique couramment utilisé dans la fabrication, il est également parfaitement logique que les entreprises se tournent vers le PP imprimé en 3D pour créer des prototypes fonctionnels. La FA est souvent la méthode de production vers laquelle les entreprises se tournent pour créer des prototypes en raison d'avantages tels que des itérations rapides et des flux de travail fluides. Le délai de livraison est désormais aussi court que sept jours ouvrables!

«Grâce à sa facilité d'utilisation, nous incorporons régulièrement des pièces en polypropylène imprimées en 3D dans nos voitures conceptuelles et nos voitures de pré-série», déclare Rickard Camp, spécialiste de la fabrication additive chez Volvo Cars. «Le PP présente les excellentes propriétés mécaniques dont nous avons besoin et ses performances sont aussi similaires à celles du moulage par injection que vous pouvez obtenir dans un matériau AM.»

La possibilité de tester avec le même matériau qui sera utilisé dans les pièces d'utilisation finale permet également aux créateurs de voir le prototype se comporter d'une manière similaire à celle du produit final. Cela présente certainement des avantages majeurs car la précision des performances d'un prototype est grandement améliorée et les décisions concernant la pièce finale peuvent être plus définitives.

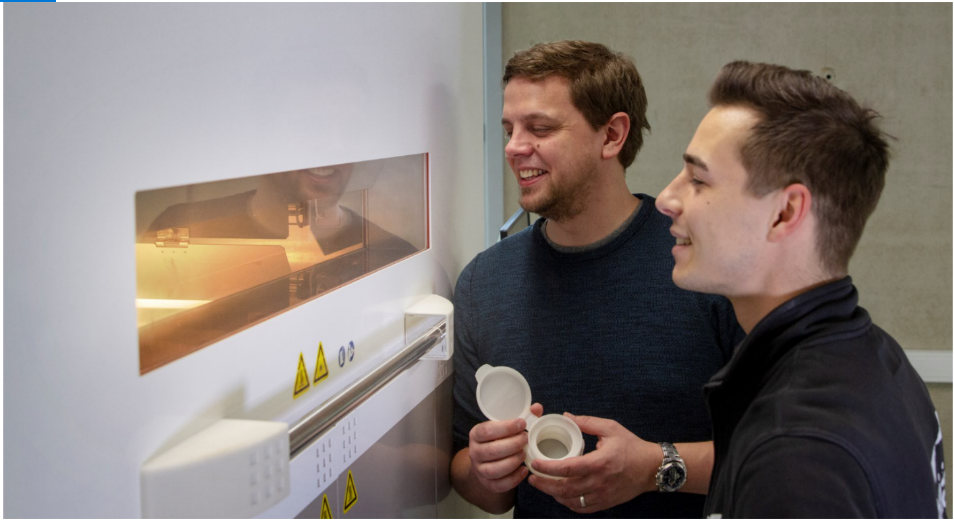

Giovanni Vleminckx (à gauche) regarde les pièces en polypropylène imprimées via SLS.

«Tous les marchés qui cherchent à travailler avec un prototype fonctionnel ou une pièce de test produit dans le même matériau qu'une pièce d'utilisation finale seront désireux d'associer le PP au frittage laser», déclare Giovanni Vleminckx, responsable du projet de recherche Materialise. «Avoir la possibilité de valider les conceptions et de tester la forme et l'ajustement dès le début, combiné aux délais SLS, signifie un cycle de conception réduit et un délai de mise sur le marché plus court.»

Des capacités impressionnantes

Les fabricants utilisent le polypropylène si fréquemment en raison de ses nombreuses fonctionnalités et capacités. Le PP imprimé en 3D donne une finition translucide blanc cassé et est résistant à la fatigue avec un allongement exceptionnellement élevé à la rupture (supérieur à 500%!). De plus, nous pouvons imprimer des pièces jusqu'à 500 mm x 500 mm x 480 mm.

Avec autant de capacités incroyables, le PP est un matériau complet et très recherché. Son étanchéité à l'eau et son allongement élevé à la rupture en font le choix idéal pour les bouteilles et récipients qui doivent être étanches et dotés de charnières ouvertes et fermées à plusieurs reprises. De plus, sa résistance à la fatigue et son utilisation pour les assemblages à encliquetage le rendent également idéal pour les applications automobiles.

Notre polypropylène imprimé en 3D a un allongement à la rupture de plus de 500%.

«Il est suffisamment solide et rigide pour se tenir seul, mais il est également flexible. La résistance chimique du PP lui permet de maintenir son intégrité dans des environnements où les polyamides seraient incapables de faire face », explique Giovanni. «En raison de la nature de la poudre, les pièces imprimées sont étanches à l'eau, même avec des parois minces. Dernier point, mais non le moindre, il est hautement réutilisable sous forme de poudre, ce qui signifie qu'il y a beaucoup moins de déchets et de pollution lorsque vous travaillez avec d'autres matériaux.

Prêt à démarrer votre projet? Téléchargez votre conception en polypropylène dès aujourd'hui.