L'affichage du poisson zèbre imprimé en 3D qui orne le hall de l'Institut du cancer Dana-Farber est une déclaration à plusieurs niveaux, reflétant la gratitude envers les centaines de mécènes qui ont fait don de fonds pour la recherche sur le cancer dans leur établissement, ainsi que la mise en évidence des merveilles du poisson zèbre. , et les matériaux et technologies innovants utilisés pour créer une œuvre d'une telle envergure.

Initiée lorsque Dana-Farber a commencé à travailler sur une campagne visant à rassembler un plus grand nombre de donateurs, l'idée générale était de rassembler tout le monde pour aider à faire avancer la recherche sur le cancer. Ce concept a ensuite été poussé un peu plus loin, inspirant l'idée de l'installation, le poisson zèbre agissant comme un ajustement intuitif.

Bien qu'il puisse ressembler à un petit vairon, le poisson zèbre a acquis une réputation gigantesque dans la recherche biomédicale en raison de sa constitution génétique, qui est similaire à celle des humains à 70%. Pour cette raison, la poursuite de la recherche biomédicale s'appuie sur le poisson zèbre pour des avancées dans des domaines tels que le cancer, la cardiologie et même pour aider à des études sur le traitement de la cécité et de la surdité.

Le poisson zèbre est également capable de régénérer des parties du corps en quelques semaines, qu'il y ait des dommages au cœur, à la queue ou aux yeux. Leurs systèmes sanguins et même des organes comme leurs reins sont similaires à ceux des humains. En termes de recherche sur le cancer, ils offrent un accès incroyable à l'étude des tumeurs et agissent comme « organismes modèles » en laboratoire.

La communication et la collaboration étaient essentielles au fur et à mesure de l'évolution de l'installation imprimée en 3D

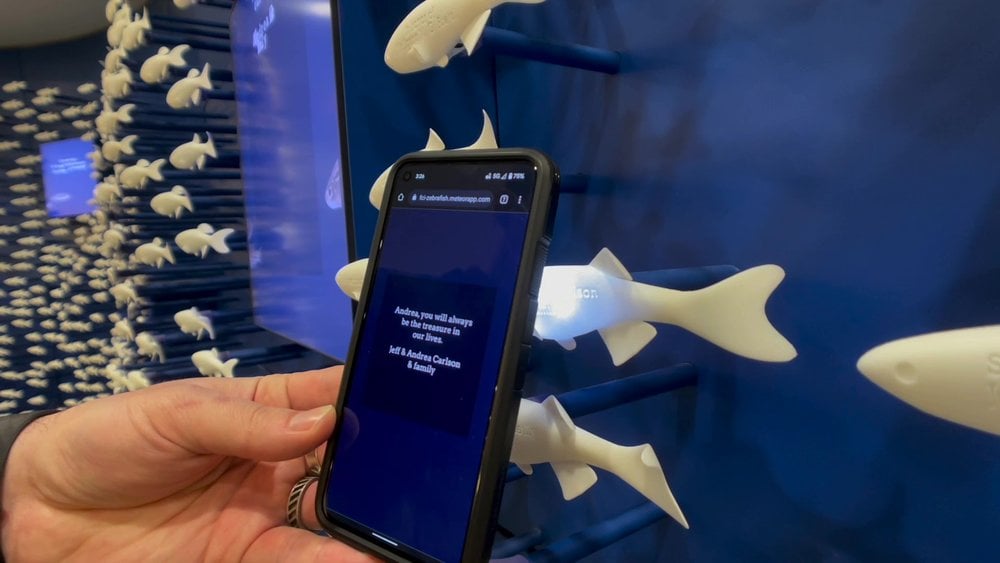

En 2012, Shapeways et Nathan Lachenmyer ont commencé à travailler avec Dana-Farber pour créer une installation avec près de 500 objets uniques. Avance rapide d'une décennie et Lachenmyer travaille maintenant en tant que directeur de la technologie chez Sitara Systems. Il a été rappelé – avec Sadiya Akasha, co-fondateur et directeur du développement de produits chez Sitara Systems, et Shapeways – pour un redémarrage de l'installation. La refonte comprenait de nouvelles impressions 3D et une nouvelle technologie pour remplacer les capteurs tactiles mettant actuellement en évidence les informations sur chaque donneur contenues dans chacun des 477 poissons.

"J'étais l'une des dernières personnes à avoir travaillé sur l'installation à l'origine qui est toujours dans le même secteur, alors ils [Dana-Farber] m'ont appelé et m'ont demandé si nous pouvions aider à rafraîchir l'original", a déclaré Lachenmyer. « En 2012, lorsque nous avons travaillé pour la première fois sur ce projet, il n'y avait pas autant de services d'impression 3D disponibles. Shapeways était sans aucun doute le plus grand service sur le marché et ils étaient prêts à travailler avec nous sur un projet unique, en particulier un qui demandait tellement de main-d'œuvre.

« Même si l'impression 3D permettait de créer très facilement 500 objets uniques, le téléchargement de 500 fichiers et la création d'un panier avec 500 fichiers à l'époque prenaient un peu de temps. C'est pourquoi nous avons tendu la main et demandé de l'aide. Shapeways était super à l'époque et c'est en partie pourquoi nous sommes restés avec eux tout au long du processus – nous savions qu'ils étaient capables et désireux de travailler avec nous et de nous accorder l'attention collaborative dont nous avions besoin pour rendre l'installation possible.

Prototypes d'impression 3D pour le développement et les tests de projets

Sadiya Akasha souligne que le projet actuel était une relation de collaboration évolutive qui comprenait la mise à jour des impressions ainsi que l'intégration de balises Near Field Communication (NFC) pour un contact sans fil sans contact :

"Nous leur avons fait une proposition dès le début lorsqu'ils nous ont approchés pour convertir l'installation de la conception à sensibilité tactile en une installation sans contact", a déclaré Akasha. "A partir de là, nous nous sommes rencontrés toutes les deux semaines, en commençant par l'idéation et en réfléchissant aux moyens et aux directions pour mener le projet. Nous avons travaillé sur les premiers prototypes du poisson, en obtenant les balises NFC, en travaillant avec la technologie et en la testant.

« Au fur et à mesure que nous nous rapprochions de la compréhension du type d'instructions que nous voulions utiliser sur les écrans, nous étions plus en mesure de comprendre quels autres types de changements étaient nécessaires dans le projet. Par exemple, nous voulions savoir si nous pouvions imprimer le matériau en 3D, puis explorer différents types de matériaux. Nous avons commandé des échantillons à Shapeways que nous pouvions physiquement manipuler et examiner ensemble pour décider ce qui serait le mieux pour l'installation.

Le lettrage a été pris en compte et s'il y aurait des problèmes avec l'impression 3D ou des problèmes d'espaces. Toute l'équipe a déployé des efforts particuliers pour s'assurer qu'il n'y aurait pas de problèmes de fabrication, car ils ont avancé dans les prototypes d'impression 3D et ont continué les tests. Alors qu'ils continuaient à itérer, l'équipe du projet a réalisé combien d'options supplémentaires étaient disponibles dans l'impression 3D par rapport à la phase initiale du projet.

"Il y a dix ans, le processus d'itération était beaucoup plus simple simplement parce qu'il n'y avait que plusieurs choix", a déclaré Lachenmyer. « Il n'y avait pas un grand choix de matériaux ou de finitions, ou même de couleurs, bien que nous pensions que le blanc serait toujours la meilleure option pour que les lumières LED brillent à travers eux.

Expérimenter les matériaux et les finitions d'impression 3D

L'équipe du projet a commencé par imprimer des échantillons en nylon 12 [plastique polyvalent] avec la finition naturelle. À partir de là, ils ont commencé à expérimenter la finition Premium, ainsi que d'autres matériaux d'impression 3D. En fin de compte, le Nylon 12 [Versatile Plastic] l'a de nouveau emporté, mais cette fois-ci, il était accompagné de la finition Premium pour ajouter de la douceur et éviter toute texture qui pourrait accumuler de la poussière. Après avoir reçu le poisson imprimé en 3D dans leur studio à Las Vegas, l'équipe a appliqué trois couches d'un revêtement transparent anti-UV.

"C'était pour l'aider à conserver la finition blanche brillante et aussi pour lui donner un peu de revêtement supplémentaire afin qu'il n'attire pas autant de poussière et qu'il soit plus facile à nettoyer", a déclaré Akasha. "Notre client voulait que l'installation rafraîchie soit vraiment nette et fraîche, et nécessite peu d'entretien en termes de dépoussiérage."

Impression 3D à grande échelle avec frittage laser sélectif

L'un des originaux en termes de méthodes d'impression 3D créées dans les années 80, le frittage sélectif par laser reste l'un des choix les plus populaires pour la fabrication additive, que ce soit dans le prototypage rapide ou la production de produits finis aux géométries complexes. Les concepteurs et les ingénieurs se tournent sans cesse vers l'impression 3D SLS en raison de sa polyvalence et de sa capacité à concrétiser des conceptions 3D à grande échelle.

Fonctionnant comme une sous-catégorie de la technologie à base de poudre, l'impression 3D SLS s'appuie sur un laser pour fusionner chaque fine couche de poudre dispersée sur le lit d'impression. En raison de la poudre inutilisée qui s'accumule autour des pièces pendant le processus d'impression 3D, les supports ne sont pas nécessaires – offrant des avantages car une plus grande liberté de conception est permise sans avoir à concevoir des structures de support, et ils ne sont pas un souci dans le post-traitement où le retrait du support structures pourraient endommager une impression 3D en parfait état.

La plupart des imprimantes 3D SLS sont plus grandes, mesurant en moyenne environ 300 x 300 x 300 mm avec une épaisseur de couche de 100 à 120 microns et des tailles de fabrication industrielles moyennes de 500 à 1 000 pièces. De plus, de nombreuses pièces peuvent être imbriquées ensemble dans une seule impression pour les grands assemblages – ou dans le cas d'un affichage de poisson zèbre – pour 477 poissons imprimés en 3D destinés à être fixés à un mur ondulé avec des tiges d'acier servant de points de fixation pour le 3D modèles imprimés.

Rétrospectivement, Lachenmyer souligne que travailler avec l'impression 3D en 2012 était très excitant et, comme c'est toujours le cas dans de nombreux projets de conception et de fabrication, cela a permis à toutes les personnes impliquées d'examiner le développement de produits sous un nouvel angle et de créer un grand, travail complexe qui n'aurait pas été possible avec la fabrication traditionnelle.

À propos de Shapeways

Profitez des avantages de cette technologie de pointe et d'une large gamme de matériaux de Shapeways pour l'impression 3D de vos créations avec précision, détails complexes, et sans minimum ni limite en termes de personnalisation de masse ou de commandes de pièces uniques. Shapeways a travaillé avec plus d'un million de clients dans 160 pays pour imprimer en 3D plus de 21 millions de pièces ! Lisez les études de cas, apprenez-en plus sur les solutions de fabrication additive Shapeways et obtenez des devis instantanés ici.

Le message Shapeways revisite l'affichage de poisson zèbre imprimé en 3D pour une métamorphose opportune est apparu en premier sur le blog Shapeways.