Contrairement à la croyance populaire, il n'y a pas d'approche unique pour l'impression 3D. Bien que nous proposions 17 matériaux différents et plus de 90 combinaisons de couleurs et de finitions possibles, il nous faut plusieurs technologies différentes pour faire le travail. En général, les technologies d'impression 3D peuvent être divisées en deux groupes : l'impression 3D directe et indirecte. La principale différence réside dans le fait que le design est réalisé à partir d'une impression 3D (directe) ou que l'impression 3D a été utilisée dans le processus de création de votre modèle (indirect). Dans cet article, nous allons plonger dans le frittage laser, de loin l'une des technologies d'impression 3D les plus populaires, et un exemple de technique d'impression 3D directe.

Comment ça marche : le frittage laser 3D

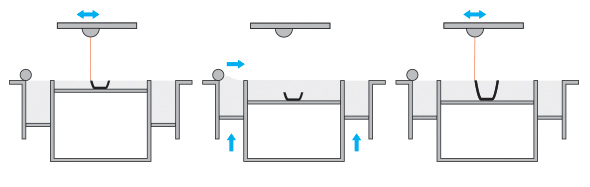

Une vue en coupe du processus d'impression

A partir d'un modèle 3D, un modèle est construit en le découpant en couches minces via un logiciel spécialisé. Le modèle est ensuite imprimé couche par couche par un laser qui dessine de fines lignes dans la poudre, qui la fond et la lie pour former une fine couche du modèle. Après l'impression d'une couche, une nouvelle couche de poudre fraîche est étalée sur la surface par un rouleau. L'imprimante a une chambre d'impression qui est chauffée juste en dessous du point de fusion de la poudre ; le faisceau laser ajoute l'énergie supplémentaire pour faire fondre la poudre, formant un modèle solide. Une fois un travail d'impression terminé, le résultat est un gros bloc de poudre chauffée avec les modèles imprimés contenus à l'intérieur.

Matériaux de frittage laser

Polyamide

Convient aux modèles complexes, aux modèles conceptuels, aux petites séries de modèles (plusieurs exemplaires d'un modèle), aux lampes et aux modèles fonctionnels. Matériau solide et quelque peu flexible qui peut supporter de petits impacts et résister à une certaine pression tout en étant plié Surface d'aspect sableux et granuleux, mais le matériau peut être poli et/ou teint ou fini avec un revêtement de velours Légèrement poreux Permet la plus grande liberté de conception de tous les 3D techniques d'impression

Abat-jour ZooM de Michiel Cornelissen, imprimé en Polyamide

Alumide

Mélange de poudre d'aluminium grise et de Polyamide Convient pour les modèles complexes, les modèles conceptuels, les petites séries de modèles (plusieurs exemplaires d'un modèle), les lampes et les modèles fonctionnels. Matériau solide et quelque peu rigide qui peut supporter de petits impacts et résister à une certaine pression tout en étant plié Surface d'aspect sableux et granuleux, mais le matériau peut être teint Légèrement poreux Permet la plus grande liberté de conception de toutes les techniques d'impression 3D

Ribble Rings par Bert De Niel, imprimé en Alumide

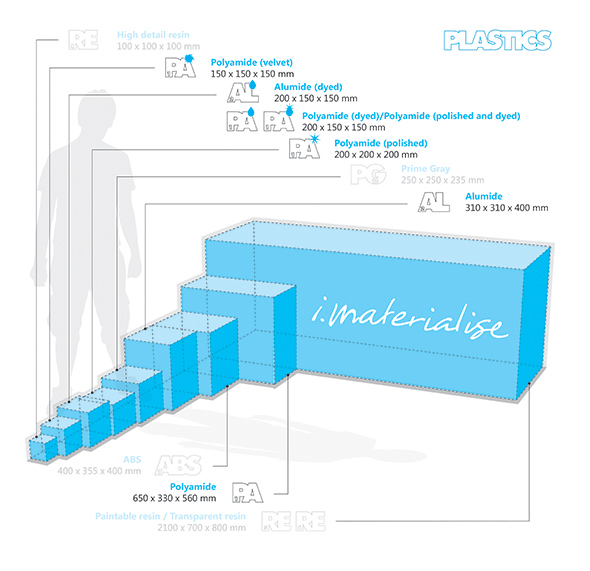

Tailles d'impression 3D par frittage laser

Les différentes tailles d'impression du Polyamide et de l'Alumide

Trivia sur l'impression 3D avec frittage laser

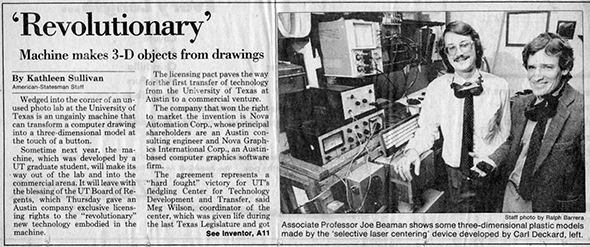

Photo de Carl Deckard et Joe Beaman d'un article d'Austin American Newspaper datant de 1987 annonçant l'octroi de licences de technologie de frittage sélectif au laser à une société d'Austin, au Texas, nommée Nova Animation, qui a ensuite changé son nom en DTM.

Saviez-vous que…

Le frittage laser a été développé et breveté dans les années 1980 à l'Université du Texas à Austin, sous le parrainage de la DARPA, par le professeur de génie mécanique Joe Beaman avec l'étudiant Carl Deckard et sous la direction de la technologie laser et des matériaux par le professeur Dave Bourell. Vous pouvez lire toute l'histoire de fond ici. Deckard et Beaman ont participé à la création de l'une des premières startups d'impression 3D, Desk Top Manufacturing (DTM) Corp., en 1989. Materialise utilise cette technologie depuis 1999. La SinterStation 2000, le premier produit commercial, a été initialement conçue par DTM Corporation en 1992 et commercialisé en 1993.

Station de frittage 2000

Vous ne vous lasserez pas de cette technologie passionnante et de ses matériaux ? Alors plongez dans nos pages de matériaux élaborés pour plus d'informations ou obtenez votre impression 3D frittée au laser en téléchargeant votre modèle sur notre service d'impression 3D en ligne ici.