Pourquoi les matériaux à base de poudre continuent d'être si présents dans l'impression 3D

Les méthodes d'impression 3D à base de poudre, qui tournent généralement autour de technologies telles que le frittage sélectif au laser (SLS), sont répandues dans la fabrication d'aujourd'hui, devenant plus nécessaires que jamais pour des applications puissantes nécessitant performances et sécurité. Les concepteurs et les ingénieurs modernes s'appuient sur des poudres de plastique, des poudres métalliques et une gamme de techniques impressionnantes pour fabriquer des outils robustes et des pièces critiques pour des industries importantes comme l'aérospatiale et l'industrie automobile. Et bien que des organisations comme la NASA et une poignée de constructeurs automobiles aient été au courant (et utilisent) l'impression 3D depuis sa création, le secret est certainement dévoilé – après des décennies secrètes.

Bien que la technologie à base de résine et de poudre ait tendance à offrir une meilleure précision et une meilleure précision dans le produit fini imprimé en 3D, avec SLS, les supports ne sont pas nécessaires car la poudre non frittée entourant les pièces agit comme un système de support pratique pendant le processus. L'élimination des supports offre également un énorme avantage pour les utilisateurs qui ont peut-être déjà fait leur temps pour essayer de renforcer les surplombs et les ponts, gaspillant du matériel supplémentaire, créant plus de travail à la fin, et éventuellement exposant les pièces à la vulnérabilité en termes de rayures ou de dommages pendant le post-traitement. . Sans effort supplémentaire consacré à la suppression des supports, les utilisateurs peuvent se concentrer sur des processus précieux tels que le test de prototypes et de nouvelles pièces. Des pièces plus complexes peuvent également être facilement créées, pour inclure des pièces de connexion et mobiles.

Les matériaux pour les moules imprimés en 3D peuvent être en nylon, en plastique, en métal ou même en sable

Les utilisateurs sont généralement intéressés par la fabrication de moules afin de pouvoir faire plusieurs copies d'un objet ou d'une pièce. Le moule imprimé en 3D agit comme un véhicule pour le liquide qui durcit ensuite à l'intérieur pendant le processus de coulée, ce qui donne la structure souhaitée (également appelée coulée, ce qui rend la terminologie un peu confuse).

Alors que les nylons durables comme le plastique polyvalent de Shapeways (également connu sous le nom de plastique Nylon 12 ou PA12) conviennent à la fabrication de bijoux et d'accessoires techniques, les utilisateurs industriels comptent également sur eux pour fabriquer une large gamme de pièces mécaniques, de montages, de boîtiers et dans le domaine médical, même les dispositifs prothétiques pour les amputés ayant besoin d'un remplacement de membre. Le plastique polyvalent peut également être utilisé pour créer des moules robustes pour l'impression 3D SLS, ainsi que le polyuréthane thermoplastique (TPU), qui est souvent considéré comme un bon substitut au silicone dans les moules, en raison de son extrême flexibilité. MJF Plastic PA12, un autre matériau bien adapté aux applications telles que les pièces mécaniques, les boîtiers, les drones et les prothèses, peut également être utilisé via la technologie Multi Jet Fusion pour créer des modèles de base menant au moulage.

Les utilisateurs peuvent également utiliser du grès pour les moules imprimés en 3D dans certains cas, bien qu'il soit plus fragile et nécessite une manipulation très prudente. Il pourrait également y avoir de sérieuses questions sur ce qui est utilisé pour la coulée, car le remplissage d'un moule en grès avec du métal chaud le ferait probablement se dégrader rapidement et intensément. (Le grès est également utilisé dans d'autres applications industrielles telles que les montures de lunettes, les pièces mécaniques, les drones et encore une fois – même les prothèses.)

L'impression 3D métal est l'une des technologies de fabrication les plus en vogue aujourd'hui, d'autant plus que les utilisateurs industriels peuvent s'attendre à l'opportunité de construire des pièces plus solides et plus légères. Pour le moulage cependant, les poudres métalliques (acier inoxydable, acier) sont utilisées pour créer une variété de moules utiles (ainsi que les pièces moulées elles-mêmes), allant de l'aide à la fabrication de bijoux à la suppression de certaines des tâches généralement reléguées aux fonderies.

Les moules imprimés en 3D bouleversent les méthodes traditionnelles aussi anciennes que le Moyen Âge

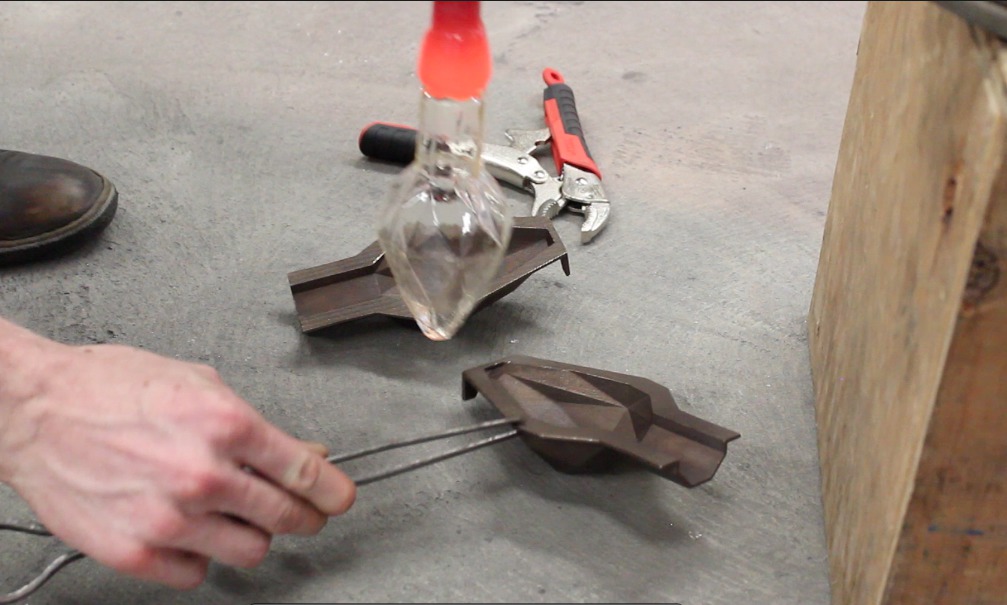

Moule imprimé en 3D pour le soufflage du verre par le designer Tim Belliveau

Traditionnellement engagées dans le processus de fabrication de moules et de coulée, les fonderies sont des usines dédiées à la coulée de métal fondu qui est ensuite solidifié dans les pièces spécifiques demandées par les clients. Ces types d'établissements existent depuis les années 1400, mais on pense que les méthodes de moulage traditionnelles remontent à il y a 5000 ans pour la production d'une variété de produits métalliques substantiels, y compris des munitions.

Alors que l'impression 3D a envahi le courant dominant et maintenu une forte présence au cours de la dernière décennie en particulier, les entreprises traditionnelles comme les fonderies ont été contraintes de céder au moins une partie de leurs bénéfices à l'industrie de la fabrication additive. Encore une fois, la possibilité d'imprimer sans support fait une énorme différence, ainsi que la possibilité d'imprimer plusieurs pièces en un seul passage. L'impression 3D est souvent qualifiée de quatrième révolution industrielle en raison d'une longue liste d'avantages qui l'emportent sur la fabrication traditionnelle – d'une plus grande accessibilité à long terme à une meilleure rapidité d'exécution pour les clients, à la possibilité de fabriquer des pièces obsolètes, des pièces légères et dans de nombreux cas – des pièces qui n'auraient jamais pu être créées du tout avec la technologie traditionnelle.

Il peut être difficile d'imaginer qu'un commerce aussi durable puisse soudainement commencer à disparaître, mais le temps nous le dira en termes de demande des consommateurs au niveau industriel. Les imprimantes 3D métalliques industrielles sont cependant très coûteuses et peuvent être la grâce salvatrice pour les fonderies qui craignent de cesser leurs activités en raison d'un parvenu comme la fabrication numérique progressive.

Le simple fait qu'un passionné d'impression 3D puisse fabriquer, tester et utiliser lui-même des moules fonctionnels (et créer sa propre mini-ligne de production) en dit long sur la technologie. L'indépendance sans précédent permise dans la création et la production ultérieure, ainsi que de fournir un scénario propice à l'innovation comme le monde ne l'a jamais vu auparavant, continue de rendre l'impression 3D attrayante pour le public. La perturbation est également un facteur majeur, et parfaitement démontrée ici, car l'équilibre normal des fonderies est de plus en plus secoué avec l'impression 3D qui suscite l'intérêt dans le monde entier et se déplace vers des systèmes de production séculaires.

La coulée avec l'impression 3D signifie une meilleure vitesse et de meilleures économies sur le résultat net

Quel que soit votre niveau d'expertise en impression 3D jusqu'à présent, il est important de comprendre quels matériaux sont à votre disposition et pourquoi ils sont utilisés dans différentes techniques. Du domaine des ordinateurs de bureau et de la fabrication industrielle grand format également, la modélisation par dépôt fondu (FDM) est désormais la technique la plus omniprésente, accompagnée d'une industrie massive – et en constante expansion – centrée sur la vente de filaments thermoplastiques (principalement aux États-Unis). Pourtant, FDM est souvent obligé de passer au second plan par rapport aux formes plus classiques d'impression 3D, inventées il y a des décennies pour le prototypage rapide en ingénierie.

Les technologies à base de poudre diffèrent énormément de l'extrusion. Créée dans les années 80 par le Dr Carl Deckard et le Dr Joe Beaman de l'Université du Texas à Austin, l'impression 3D par frittage sélectif au laser (SLS) lie les particules de poudre avec un laser. Cela se produit après la conception du modèle 3D, puis le découpage en tranches, créant les couches à déposer jusqu'à ce que la structure soit complète. Le métal, le plastique, la céramique et d'autres types de poudre peuvent être utilisés pour créer des pièces moulées pour prototypes, ainsi que pour la production par lots à faible volume de pièces fonctionnelles. D'autres technologies à base de poudre comme le jet de liant devraient continuer à être une méthode de production hautement durable en raison de la vitesse incroyable à laquelle elles fonctionnent, produisant de grands volumes de pièces.

Du prototypage à la fabrication de produits non seulement fonctionnels, mais performants, l'évolution de l'impression 3D FDM et sa popularité continue sont indéniables; Cependant, les gros frappeurs, les originaux, les technologies de formation comme le frittage sélectif au laser (SLS) et la stéréolithographie (SLA) continuent de fonctionner correctement dans la fabrication additive, et sont utilisés pour des prototypes de meilleure qualité et des pièces d'utilisation finale, ce qui améliore la forme et la précision. . Bien que ces technologies puissent avoir des homologues de l'impression 3D de bureau, dans l'ensemble, les utilisateurs industriels comptent sur elles avec du matériel et des logiciels industriels pour fabriquer des pièces complexes qui résisteront à l'épreuve du temps, que ce soit en termes d'outils de tous les jours ou de pièces de fusée.

Quel que soit le type de technologie que vous utilisez, apprendre à utiliser correctement les processus de moulage pourrait vous être très bénéfique à l'avenir. Ces connaissances offrent un ensemble de compétences précieux, que vous utilisiez votre apprentissage sur le tas ou pour vos propres projets. Alors que nous sommes tous conscients des avantages intrinsèques et révolutionnaires de l'impression 3D en termes de possibilité de personnaliser et de fabriquer des produits à la demande, les moules vous permettent de créer un véritable réglage d'usine à faible volume où les pièces sont répliquées à l'identique à chaque fois. Cette capacité offre un avantage significatif à une entreprise de toute taille, lui permettant de concevoir des pièces, d'imprimer des moules, de couler et d'exécuter des tâches de fabrication sans avoir à attendre ou à payer un intermédiaire. Les moules d'impression 3D peuvent également être un excellent moyen de réserver du capital en termes de production, bien que l'investissement dans la technologie puisse être préoccupant.

La coulée directe accélère la production de masse de votre produit

En coulée, les exigences sont simples, car il doit y avoir un modèle 3D et ensuite un moule qui est composé des caractéristiques du produit en détail négatif. En utilisant le moulage de précision dans l'impression 3D (également connu sous le nom de moulage à la cire perdue, car le métal chaud introduit dans le moule fait fondre l'insert en cire), les motifs métalliques peuvent être fabriqués directement – en embrassant certains des avantages les plus classiques de l'impression 3D en un gain de temps, tandis que également une plus grande latitude dans la conception pour créer des formes complexes pour inclure des cavités et d'autres détails complexes. Le processus de refroidissement est plus stable et les objets comme les outils devraient être plus durables et durer plus longtemps.

La coulée directe fonctionne bien pour les grandes pièces ou celles qui pourraient être difficiles à travailler avec de la cire – considérée comme un processus de moulage indirect en raison des nombreuses étapes impliquées. Cependant, il est aussi simple que de choisir un matériau à imprimer en 3D sous la forme d'un motif de conception pour le moule (pour contenir du matériau de coulée liquide), de le remplir, de le laisser reposer, puis de retirer l'objet de l'intérieur. Le plus dur est de perfectionner votre design. Une fois cette étape terminée, chaque casting est une réplique exacte du précédent.

Vous cherchez des ressources pour l'impression 3D? Shapeways peut aider

L'impression 3D vous permet de créer rapidement des moules et également d'apporter des modifications si nécessaire. L'investissement est minime et le potentiel est convaincant. Pour les pièces moulées de haute qualité, il est essentiel que vous compreniez le processus de conception d'un moule et que vous vous prépariez à la façon dont il s'ouvrira afin que la structure ne soit pas endommagée ou difficile à enlever. Et comme le capital requis pour produire des moules de qualité industrielle pourrait vous mettre à la faillite avant même de commencer, pensez à utiliser un service comme Shapeways pour imprimer des moules en 3D pour vous – ou toute autre pièce ou prototype.

Les services d'impression 3D de Shapeways tels que SLS vous permettent de récolter les fruits de matériaux de haute performance et de qualité sans avoir à investir tout votre capital commercial dans le matériel, les logiciels et les matériaux puissants nécessaires à votre construction.

Le message Utiliser des matériaux en poudre pour créer des moules imprimés en 3D pour le moulage est apparu en premier sur le blog Shapeways.